Interlocks haben in verschiedenen Branchen eine lange Geschichte und sind zu einem wesentlichen Bestandteil für Sicherheit, Kontrolle und betriebliche Effizienz geworden. Was als einfache mechanische Systeme begann, hat sich zu hochentwickelten Lösungen entwickelt, die branchenübergreifend eingesetzt werden, unter anderem im Eisenbahnwesen, in der Fertigung und in der Lasersicherheit. Dieser Artikel beleuchtet die Entwicklung von Interlocks für Lasersysteme und hebt zentrale Meilensteine sowie ihre heutige Bedeutung hervor.

Lasersysteme sind leistungsstarke Maschinen, die erhebliche Schäden an Augen und Haut verursachen oder sogar Brände auslösen können. Zur Minderung dieser Risiken haben sich Interlock-Systeme – Mechanismen, die verhindern, dass ein Laser ausgelöst wird, sofern bestimmte Sicherheitsbedingungen nicht erfüllt sind – parallel zur Lasertechnologie weiterentwickelt.

1960er–1970er Jahre

FRÜHE ANFÄNGE

Die Erfindung des Lasers im Jahr 1960 stellte einen bedeutenden technologischen Durchbruch dar, doch die frühen Systeme waren experimentell und verfügten über keine formalen Sicherheitsprotokolle. Mit zunehmender Leistungsfähigkeit und Verbreitung von Lasern in Forschungseinrichtungen und der Industrie wurde der Bedarf an systematischen Sicherheitsmaßnahmen offensichtlich.

BGegen Ende der 1960er und zu Beginn der 1970er Jahre kamen erste rudimentäre Interlocks zum Einsatz. Diese frühen Systeme waren überwiegend mechanisch oder elektromechanisch und nutzten Türschalter oder manuelle Schlüsselschaltsysteme, um die Laseremission zu deaktivieren, wenn Zugänge geöffnet waren oder sich unbefugtes Personal im Bereich befand. Branchenweit einheitliche Sicherheitsvorschriften existierten nicht, da Schutzmaßnahmen reaktiv waren und sich stark von Institution zu Institution unterschieden.

1980er Jahre

KODIFIZIERUNG UND ANSI Z136.1

Die 1980er Jahre markierten den Beginn eines systematischeren Ansatzes. 1986 veröffentlichte das American National Standards Institute (ANSI) erstmals einen umfassenden Standard für die Lasersicherheit: ANSI Z136.1 – Safe Use of Lasers. Diese Richtlinie führte formale Anforderungen an Interlocks für Laser der Klassen 3B und 4 ein, also für Systeme, die unmittelbare Verletzungen verursachen können.

Zentrale Elemente, die durch ANSI Z136.1 eingeführt oder gestärkt wurden, umfassten:

- Ausfallsichere Auslegung: Interlocks müssen im Fehlerfall automatisch in einen sicheren Zustand wechseln.

- Manipulationssicherheit: Anwender dürfen Interlocks nicht ohne Weiteres außer Kraft setzen können.

- Akustische und visuelle Alarme: Warnsignale sind in Verbindung mit Interlocks vorgeschrieben.

Diese Standards förderten die breite Einführung von Interlocks in kommerziellen sowie forschungsorientierten Lasersystemen.

1987 Jahre

Lasermet wurde im Vereinigten Königreich von Professor Bryan Tozer gegründet, dem Vorsitzenden der BSI- und europäischen Lasersicherheitsnormungsgremien sowie langjährigen Leiter der Lasersicherheit in der britischen Elektrizitätsindustrie.

1990er–2000er Jahre

INTEGRATION IN STEUERUNGSSYSTEME

Mit der zunehmenden Verbreitung computergesteuerter Systeme wurden auch Laser-Interlocks deutlich komplexer. Interlocks wurden zunehmend in speicherprogrammierbare Steuerungen (SPS/PLC) integriert, was komplexe Interlock-Logiken, Systemdiagnosen und Fernsteuerungsfunktionen ermöglichte. Dies war insbesondere in der hochpräzisen Fertigung, bei medizinischen Lasern und in Verteidigungsanwendungen von Bedeutung.

Zu den in dieser Phase entstandenen Funktionen gehörten:

- Interlock-Schleifen, die mehrere Komponenten wie Strahlverschlüsse, Netzteile und Türsensoren miteinander verbinden.

- Remote-Interlocks, bei denen der Lasercontroller Umgebungsbedingungen oder die Anwesenheit von Personal überprüft, bevor eine Emission freigegeben wird.

- Redundanzkonzepte, um sicherzustellen, dass kein einzelner Fehlerpunkt zu einer unsicheren Aktivierung führen kann.

2000er Jahre bis heute

LASERSICHERHEITSSTANDARDS WERDEN GLOBAL

Die Harmonisierung globaler Sicherheitsstandards (IEC 60825, EN 60825 in Europa sowie Aktualisierungen von ANSI Z136.1) prägte die Entwicklung von Laser-Sicherheitsinterlocks maßgeblich. Hersteller begannen, Interlocks nicht nur nach ANSI, sondern auch nach umfassenderen ISO-/IEC-Standards auszulegen.

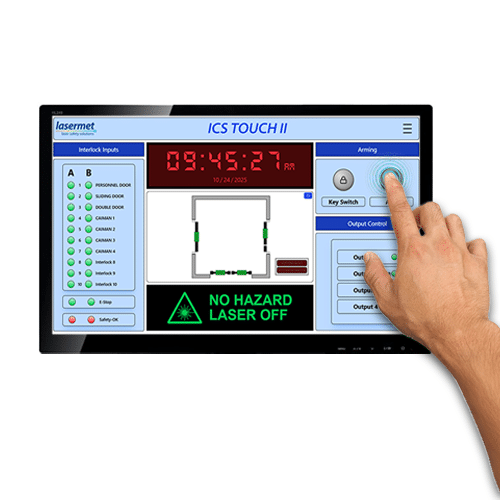

Heutige Laser-Interlocks sind Bestandteil einer mehrschichtigen Sicherheitsarchitektur und umfassen typischerweise:

- Zugangskontrollen (Ausweis- oder biometrische Lesegeräte)

- Umweltsensoren (zur Erkennung von Rauch, Temperatur und Lichtleckagen)

- Automatische Strahlverschlüsse

- Not-Halt-Taster

- Softwarebasierte Sperren, integriert in Benutzer- und Berechtigungskonzepte

Bei vielen Interlock-Systemen von Lasermet ist der Laserbetrieb nur möglich, wenn alle Komponenten der Interlock-Schleife als „geschlossen und sicher“ verifiziert sind, wodurch sichergestellt wird, dass Bediener keinen gefährlichen Strahlen ausgesetzt sind.

Von einfachen mechanischen Schaltern bis hin zu intelligenten Sicherheitsökosystemen waren Interlocks stets entscheidend für den sicheren Einsatz der Lasertechnologie. Ihre Entwicklung spiegelt umfassendere Veränderungen in der industriellen Sicherheit, der regulatorischen Kontrolle und der Systemintegration wider. Mit zunehmender Leistungsfähigkeit und Verbreitung von Lasersystemen bleiben Interlocks ein Grundpfeiler der betrieblichen Integrität und stellen sicher, dass innovative Anwendungen niemals auf Kosten der menschlichen Sicherheit gehen.

WUSSTEN SIE SCHON?

Lasermet ist Inhaber der eingetragenen Marke Interlock® im Vereinigten Königreich – ein starkes Zeichen für Branchenkompetenz und Innovationskraft, das wir seit 2015 konsequent verteidigen.